加工技術

すでに写真では型にひっついていますが、加工内容はパンチ幅に切削後インナーRエンドミルにて曲げ部を加工、焼入れ後WIREにて切断し完成です。

加工時間はかかりましたが加工終了で部品完成というのが部品の手離れが良くていいですね。

|

| 切曲げパンチ 製作 |

6月ごろから忙しくずーっと更新することが出来ずいましたが、写真にてネタは少しばかり押えていました。

また暇な谷間に入ったのでしばらくは更新できそうです(いつまでつづくのかは未定・・・)。

画像にもあるように7月15日に加工したものです。 とあるプラ型屋さんからの依頼で加工したものですが見ての通り鉄の塊、推定400キロ?です。 2ヶ月くらい前なので細かい数字はご愛嬌ってことでお願いします。

機械は400ぐらいまで加工することが出来ますが、セットに必要な治具(ボルト、ブロック)があまり揃ってないためアルミの丸棒を寸法に仕上げ、スタッドボルトをカップリングナットでつなぎクランプしました。

指示どうり平行、芯出しををして水槽を上昇させると身長180センチの自分がギリギリ見えるような状態まで水槽の高さを上げないと加工出来ない状態になりました。

加工内容は35×27の長方形の四隅にR8のついた穴を加工ってものでしたが厚みが厚いだけに加工時間は18時間ほどかかりました。

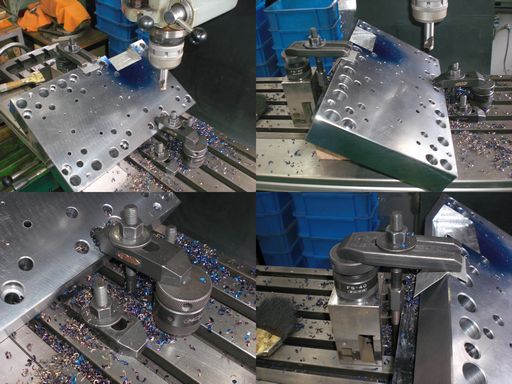

フライス用丸バイスはありますが油圧バイスを付け替えるほどではない時のために作ってみました。

フライス用丸バイスはありますが油圧バイスを付け替えるほどではない時のために作ってみました。

適当なブロックを研磨機にて角だしをしてWIRE加工機にてV溝とバイスの溝(稼動部用レール?)を加工したものを2個作りV溝を向かい合わせてセットし完成となります。

写真の物だと油圧バイスをはずすことなく直径260ミリまで加工が可能です。

繰り返し精度も今のところ0.02以内におさまっているので出来はまずまずだと思います。

しかし欠点があり丸バイスは一度芯を出すと径が変わっても芯は変わりませんが、Vブロックは径が変わると挿まれる方の位置が変わるのでもう一度芯出しからとなってしまいますので、基本は単品加工向きですな~